一、國內外冶煉酸性廢水的治理技術

國內外應用較為廣泛的重金屬工業(yè)廢水的治理技術主要有:中和沉淀法、硫化法、混凝共沉淀法、生物法、吸附法等。

1.中和沉淀法

(1)工藝原理采用中和沉淀法治理重金屬工業(yè)廢水的工藝原理是:在酸性廢水中加入中和劑,利用中和劑中和冶煉酸性廢水中的廢酸,調節(jié)pH值后,中和劑與冶煉酸性廢水中的重金屬污染物以及砷污染物發(fā)生共沉淀,實現污染物去除的目的。常用的中和劑有氫氧化鈉、碳酸鈉、氨水、石灰和電石渣等,工業(yè)應用較多的有石灰和電石渣。石灰經消化后能與冶煉酸性廢水中的各種重金屬污染物反應生成氫氧化物沉淀,從而脫除廢水中的重金屬離子。

(2)優(yōu)缺點中和沉淀法危廢渣量大,不適用于高酸、高砷水系,通常用于含砷冶煉酸性廢水的預處理或者初級除砷處理,常常需要和其他的技術工藝聯合使用。中和沉淀法治理工業(yè)廢水的優(yōu)缺點如下:

①反應時間長,中和渣產生量大;

②生成大量的石膏中和渣,石膏中和渣中含重金屬,不易分離;

③出水硬度高,循環(huán)回用受到限制;

④不能穩(wěn)定達標,水質波動影響較大。

2.硫化沉淀法

(1)工藝原理采用硫化沉淀法治理重金屬工業(yè)廢水的工藝原理是:向酸性廢水中投加硫化劑,使酸性廢水中大部分金屬離子與硫化劑生成難溶金屬硫化物沉淀,利用各種硫化物溶度積不同進行分離,從而除去其中的重金屬。常用的硫化劑有硫化鈉、硫氫化鈉、硫化亞鐵等。在正常情況下,重金屬硫化物的溶度積比其氫氧化物的溶度積小幾個數量級。因此,硫化沉淀法比中和沉淀法對廢水中重金屬離子的去除更為徹底。因此,該方法是處理冶煉酸性廢水的常用方法。硫化法可以較為完全地去除廢水中的砷,但硫化劑有毒性、價貴等缺點,并且為了使酸性廢水中的砷完全轉化為As2S3沉淀,還需加入過量的硫化劑,而過量的硫化劑能與酸反應生成硫化氫,此部分硫化氫必須經過無害化處理,常用堿液進行吸收。

(2)優(yōu)缺點硫化沉淀法的優(yōu)缺點如下:

①酸性環(huán)境下會產生有毒氣體,存在安全隱患;

②反應環(huán)境要求苛刻,操作復雜需要人工精確控制;

③工藝勞動強度大,產生的渣純度不高不能資源化;

④藥劑費用高。

3.混凝共沉淀法

(1)工藝原理根據有色金屬冶煉酸性廢水的特性,懸浮物量較多,混凝共沉淀法通過加入混凝劑、絮凝劑吸附懸浮物、膠體顆粒,使它們聚合成能夠自由沉降的絮狀物沉淀。

具體做法是借助投加或利用酸性廢水中原有的Fe3+、Fe2+、Al3+等離子,并用堿(一般用石灰生成的氫氧化鈣)調整至適當的pH值,使其形成氫氧化物膠體,這些氫氧化物膠體既能與酸性廢水中的重金屬離子發(fā)生反應生成難溶鹽,又能吸附這些難溶鹽和其他雜質,產生共沉淀效應,從而將廢水中的重金屬污染物除去。常用的混凝劑有鋁鹽和鐵鹽,根據所加入離子的不同,混凝共沉淀法又可以分為“石灰—鐵鹽法”和“石灰—鋁鹽法”,對某些污染物濃度較高的酸性廢水,鋁鹽和鐵鹽也可同時加入。

(2)優(yōu)缺點混凝共沉淀法在石灰中和冶煉酸性廢水的同時,投加的混凝劑,可絡合冶煉酸性廢水中的重金屬等污染物,從而實現污染物的快速吸附共沉。但該方法也有一定的局限性,單獨使用該方法處理有色金屬冶煉酸性廢水,無法滿足環(huán)保直接排放要求。

該方法優(yōu)缺點如下:

①石灰中和渣量大;

②污染物與中和渣共沉淀,產生危廢,有二次污染的隱患,廢渣綜合處置成本高;

③大量石灰導致出水硬度高,水資源回用受限。

4.其他治理方法

(1)生物法

生物法是利用微生物降解作用和代謝產物將廢水中的污染物去除。其優(yōu)缺點如下:

①不適應高濃度污染物,對水質波動敏感;

②控制復雜,去除效率低;

③達標穩(wěn)定性差。

(2)物理吸附法

物理吸附法利用材料的吸附性能冶煉酸性廢水中的污染物吸附分離。其優(yōu)缺點如下:

①吸附材料飽和容量限制,材料成本較高;

②需要再生,有二次污染;

③只能進行較低濃度的廢水處理,對復合污染物不能實現分離;

④運行成本較高。

二、酸性廢水治理系統(tǒng)設計特點

受冶煉原料成分復雜的影響,酸水成分復雜、高砷、高酸度,僅靠單一的工藝很難實現達標治理。若要中和酸度,必須利用中和法,會產生大量的石膏渣;若要出水砷達標,硫化法是最適宜的方法;為避免大量的砷進入石膏渣,導致石膏渣成為危廢,需要將硫化法置于石膏法之前。

針對以上問題,對行業(yè)內常見處理工藝優(yōu)化完善、研發(fā)新型處理試劑,形成了“兩級分段硫化+兩級分段中和+兩級深度處理”的資源化治理工藝,先通過兩級分段硫化去除酸水中大部分重金屬離子和砷,再通過兩級分段中和處理酸水中的硫酸,最后通過新型MNF絡合劑去除殘存的少量砷及重金屬元素,減少了危廢產生量,實現了酸水達標治理。

1.兩級分段硫化工藝

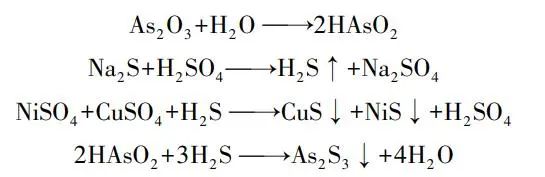

(1)工藝原理酸水中含有大量的Ni、Cu、Co、Pb、Zn、As、Cd等重金屬離子和H2SO4,其中重金屬離子大部分在硫化段與硫化鈉反應,生成CuS、NiS、As2S3等金屬沉淀物,使廢水中大部分重金屬離子和砷去除。其主要的化學反應如下:

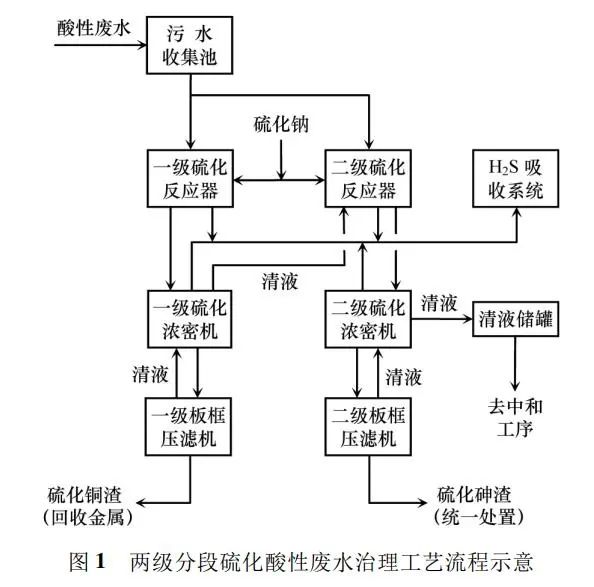

(2) 工藝流程兩級分段硫化酸性廢水治理工藝流程如圖1所示。

該酸性廢水治理系統(tǒng)由一級硫化反應器、一級濃密機、一級壓濾機、二級硫化反應器、二級濃密機、二級壓濾機、反應后液儲槽、硫化氫吸收裝置等組成。根據銅、砷氧化還原反應電極電位不同,可控制兩級硫化反應不同的氧化還原電位(即ORP值),使硫化銅、硫化砷分段沉淀,減少危廢產生量,實現銅的回收。兩級硫化反應器可串聯、可并聯,生產中根據酸水流量和重金屬含量情況選擇串聯工藝或并聯工藝。正常生產時,酸水排放量及金屬離子、砷含量穩(wěn)定,采用串聯兩級分段硫化,金屬離子和砷去除率高,且可更好地回收酸水中的銅。制酸系統(tǒng)檢修時,酸水排放量大,金屬離子及砷含量較低,可采用并聯一級硫化工藝,以滿足異常狀況的生產需求。

2.兩級分段中和工藝

兩級分段中和工藝分為石膏和中和兩段。在該工序中,硫酸被石灰乳中和,殘留的重金屬和砷與石灰乳反應生成氫氧化物沉淀從廢水中移除。

(1)工藝原理

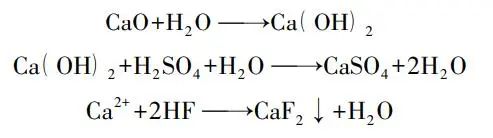

硫化后液中含有大量的H2SO4及少量的Ni、As、F、Zn、Fe、Cd等雜質,大部分硫酸和石灰乳液反應生成石膏,控制pH值在3~5,同時濾液中的F大部分以CaF2的形式固定下來,該過程發(fā)生的化學反應如下:

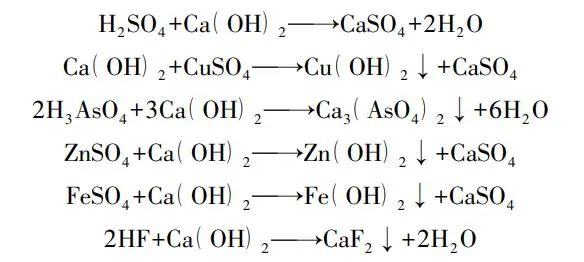

石膏后液繼續(xù)投加石灰乳調節(jié)pH值至8~10,再投加PAC、PAM、除氟劑進行處理,該過程發(fā)生的主要化學反應如下:

(2)工藝流程

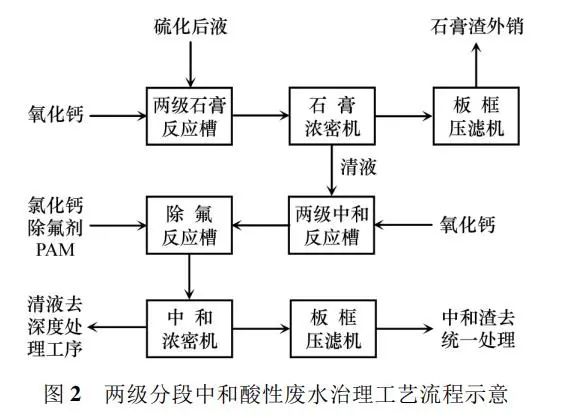

兩級分段中和酸性廢水治理工藝流程如圖2所示。

石膏處理段和中和反應段都采用兩級串聯反應,石膏處理段重點進行中和硫酸,中和反應段用于精調pH值去除重金屬和砷。根據砷沉降的pH值條件,通過控制兩段不同的pH值,使硫化后液中殘存的砷大部分在中和段沉降進入中和渣中,石膏處理段產生的石膏渣作為一般固廢可外銷用于建筑材料制備,減少危廢產生量。

3.兩級深度處理工藝

酸性廢水經兩級硫化工藝去除大部分重金屬離子和砷后,經兩級中和工藝脫除酸水中的H2SO4和F,進入深度處理段,中和后液與活性鐵基藥劑反應,通過藥劑的吸附絡合、離子交換、包裹共沉淀和晶格取代等作用,實現多種重金屬的同步去除,最終達標排放。達標水利用碳酸鈉除硬后,返回制酸系統(tǒng)作為補充水綜合利用。

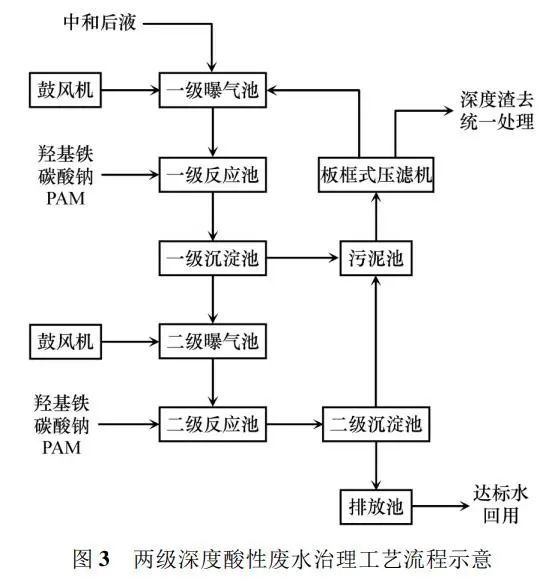

兩級深度處理工藝流程如圖3所示。

酸水經除重、中和、除氟、除鈣處理后,重金屬、氟含量均滿足環(huán)保要求,具備循環(huán)回用條件。制酸系統(tǒng)凈化、尾吸和環(huán)集工序需要補充大量新水,可將達標水作為系統(tǒng)補充水循環(huán)回用。

回用路線如下:

將酸水處理系統(tǒng)的pH值在11~12達標水,輸送至制酸系統(tǒng)尾氣吸收裝置,吸收尾氣中的SO2后,進入環(huán)集系統(tǒng)作為補充水,環(huán)集系統(tǒng)產生的置換液排入制酸系統(tǒng)凈化段,作為系統(tǒng)的補充水,降低系統(tǒng)新水消耗量,實現水資源綜合利用。

三、生產實踐

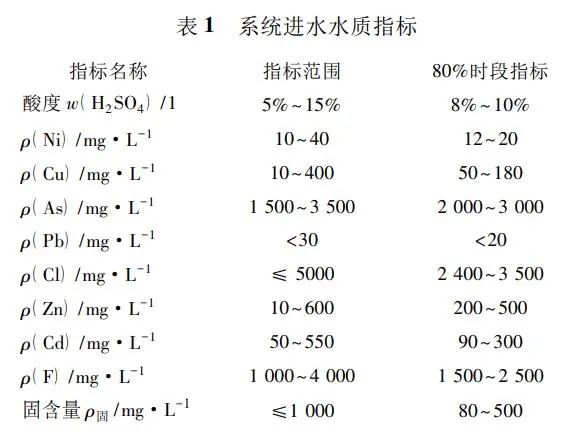

基于上述技術成果,某公司建成了鎳銅冶煉酸水治理系統(tǒng),處理能力60m3/h,系統(tǒng)進水水質條件見表1。

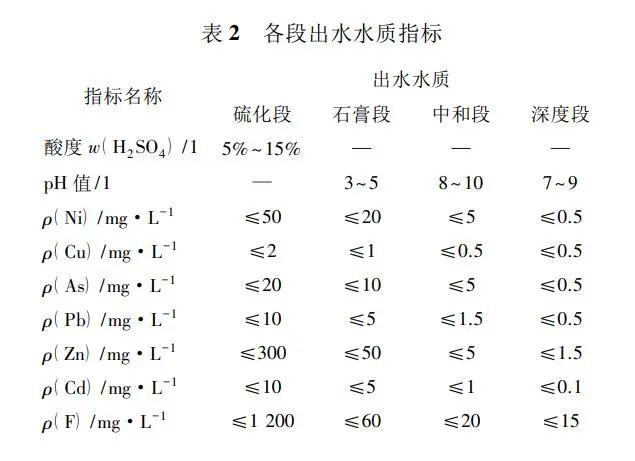

酸水經過除重除氟除鈣等一系列工序后,系統(tǒng)出水水質條件見表2。

(來源:中國膜工業(yè)協(xié)會運維分會)